在新能源产业链中,多串保护板测试仪是一类非常关键的检测设备,它主要用于动力电池保护板(BMS保护电路)的功能测试与性能验证。随着电动汽车、储能系统、光伏发电、风电储能等应用的快速增长,这类测试仪的价值越来越突出。下面从多个角度来分析它在新能源场景中的关键作用。

一、电动汽车领域:保障动力电池安全与一致性

在电动汽车中,动力电池往往由上百甚至上千节电芯组成一个高压电池包,而多串保护板(通常对应BMS系统)正是管理这些电芯的“大脑”。

多串保护板测试仪在以下几个环节中至关重要:

电芯电压检测精度测试

测试仪能够模拟不同电压状态,检测保护板的采样精度,确保BMS能够准确识别单体电池电压,避免过充或过放。

均衡功能验证

电动汽车电池包中各串电芯容量存在细微差异,测试仪可以检测保护板的主动或被动均衡功能是否有效,以延长整组电池寿命。

过流与短路保护测试

模拟异常大电流或短路状态,检验保护板是否能在毫秒级响应,切断回路,防止电芯损坏或热失控。

充放电控制逻辑测试

验证保护板在不同充放电状态下的切换逻辑,保证车辆在高速运行、制动能量回收等复杂工况中仍能保持电池安全。

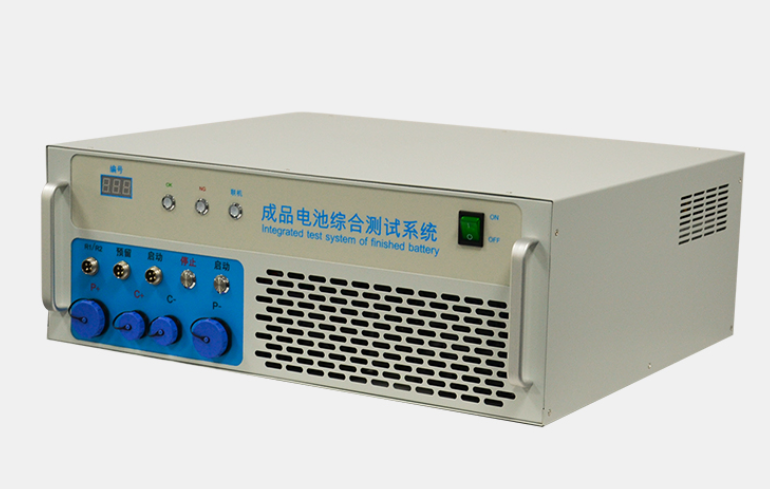

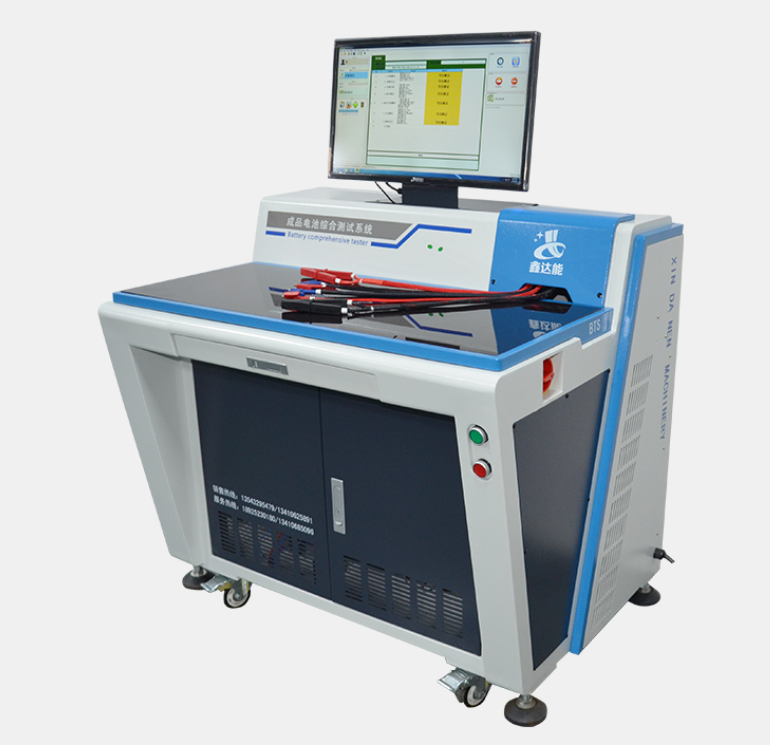

在新能源汽车生产线上,多串保护板测试仪几乎是BMS出厂检测的标配设备,它直接决定整车电池系统的安全性与可靠性。

二、储能系统:保障大规模电池组的稳定运行

在储能电站、光伏储能、风电储能系统中,电池模组数量巨大,单个系统可能包含上万个电芯。

多串保护板测试仪在这里的作用体现在以下方面:

多串高压测试能力

储能系统常采用上百串的电池串联,系统电压可达几百甚至上千伏。测试仪能模拟高压环境,验证保护板的耐压性能与通讯稳定性。

通讯一致性与信号完整性测试

储能BMS系统通过CAN、RS485等通讯协议与上位机连接,测试仪能检测信号是否存在延迟或干扰,确保系统监控数据精准。

温度采样与过温保护验证

测试仪可以接入热敏信号,验证温度保护机制在热失控预警中的灵敏度。

分布式BMS测试

储能系统采用分布式管理结构,测试仪可同时对多个从板进行同步测试,提升调试效率。

在大型储能项目中,多串保护板测试仪能帮助运维人员提前发现潜在风险,是系统长期安全运行的重要保障工具。

三、光伏与风电储能:提升能量管理系统(EMS)的协同效率

光伏与风电发电具有波动性和间歇性,这对储能设备的响应速度和BMS的精确控制提出更高要求。

多串保护板测试仪在此类场景中承担以下角色:

验证动态响应速度

测试保护板在电流突变、功率波动情况下的保护反应是否及时,避免电池因过充或过放而受损。

校准能量均衡算法

测试仪能模拟不同电芯容量差异,帮助开发者优化均衡算法,提高能量利用率。

检测远程监控接口性能

储能系统多与EMS联网,测试仪能验证保护板数据上传的准确性与通讯接口的稳定性。

在新能源微电网场景中,多串保护板测试仪不仅保障电池安全,更是提高能量管理效率的重要一环。

四、PACK厂与BMS研发:核心研发与品控利器

对于PACK厂(电池模组制造商)和BMS开发企业来说,多串保护板测试仪更是日常研发与出厂检测的核心工具。

它能实现以下关键功能:

研发验证阶段

通过测试仪模拟各种极端工况(高压、低温、短路、均衡等),评估BMS算法的稳定性与保护精度。

功能测试与校准

快速检测保护板每个通道的电压、电流采样误差,并进行标定修正。

量产出厂检测

在生产线上,多串测试仪可批量快速检测保护板性能,实现自动化判定与数据记录。

寿命与可靠性试验

测试仪可进行长时间老化测试,模拟实际使用环境下的循环工况,评估产品寿命。

对研发与制造环节而言,它不仅是“检测设备”,更是产品质量体系的重要组成部分。

五、电池回收与梯次利用:评估老化电池安全状态

在新能源产业的后端环节,电池回收与梯次利用日益重要。

多串保护板测试仪可用于:

检测退役电池保护板功能是否完好;

验证老化BMS采样精度,防止二次使用中误判电压;

评估安全保护动作是否仍然有效,保障再利用过程中的安全性。

通过这些检测,能有效筛选可梯次利用的电池模块,降低再制造风险。